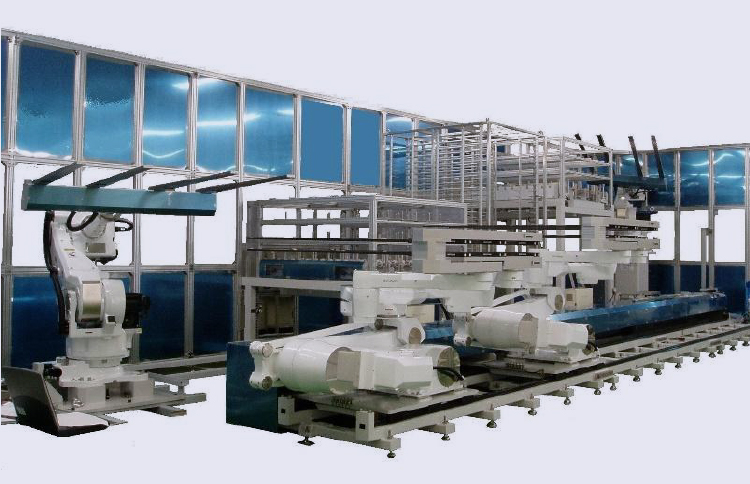

FPD・半導体製造装置FPD / Semiconductor manufacturing equipment

半導体基板製造装置、半導体製造装置などを製作しています。

さらに新たなニーズに基づき、新製品開発を進めています。

FPD製造装置・太陽電池パネル製造装置

液晶ディスプレイ(LCD)、有機EL(OLED)などの

フラットパネルディスプレイ(FPD)製造設備、並びに太陽電池パネル製造設備において、

ガラス基板およびフィルムハンドリング設備を中心に各種設備を製造しています。

近年では、従来のテレビ用途主体から、スマートフォンなどのモバイル用途が主力になってきています。従来のテレビ用設備をモバイル用に改造する場合もあるため、モバイル用途でも、ガラス基板の大型化が進んできています。モバイル用途はガラス基板の厚さが薄く、取り扱いもより難しくなってきています。

日本各地はもちろんのこと、台湾、韓国、シンガポール、中国など各地の工場に納入しています。また、中国においては、関連会社における現地生産・メンテナンスにも対応します。 今後投資が見込まれる有機EL(OLED)用として、真空対応、窒素置換対応、低露点雰囲気対応の搬送装置を製作しています。

ラインのシステム設計や新規製造設備の開発、OEM製品開発など様々なご要望にも対応しております。

大型ガラス基板枚葉搬送システム(第10世代まで対応)

第6世代以降第10世代までのガラス基板の大型化に対応して、従来のカセット搬送から、ガラス基板を1枚ずつ搬送する枚葉搬送が主体となりました。

枚葉搬送化においては、信頼性、タクトの短縮、高速化、クリーン度の確保、省スペース性、コストダウンなど様々な要求が有ります。

ガラス基板のインライン枚葉搬送システムの構築にご検討下さい。

ワイヤーカセットステーション

ガラス基板を複数枚収納したワイヤーカセットから、コンベアまたはローダー・アンローダーにガラス基板を1枚ずつ供給、またはコンベアやローダーからのガラス基板をワイヤーカセットに格納します。2006年にワイヤーカセットが世界で初めて本格的に採用された工場で、当社のシステムが採用されました。以後、エクスチェンジャー、バッファなど様々な形で枚葉搬送の要のシステムとして採用されています。当システムは磁気式非接触駆動伝達機構を採用し、発塵を抑えています。

高速枚葉ローラーコンベア

- ・大型ガラス基板で搬送速度40m/minを実現

- ・非接触駆動伝達機構で低発塵を実現

- ・タクト短縮の為、更なる高速化を目指しています

エア浮上式水平搬送コンベア

当社はエア浮上搬送設備の1号機を1998年に大手メーカーに納入するなど、古くからの実績が有ります。大型ガラス基板高速搬送システムとして、第10世代ガラス基板まで対応します。

特徴

- a.独自エア供給機構により当社従来機よりコストダウンに成功

- b.浮上エア風速、風量の低減によりシェル内の乱流を低減

- c.ランニングコストの低減

独自のクリーンエア供給機構により、当社従来機よりランニングコストを低減しました - d.搬送速度 標準20m/min 最大40m/min

- e.全面浮上により基板の変形が微小

- f.搬送はローラー駆動方式

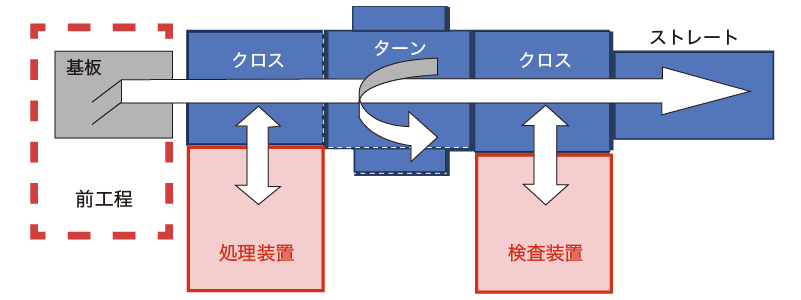

- g.クロス、ターンなど方向転換のための各種タイプをそろえています

ワイヤーカセットステーション

大型ガラス基板高速(非接触)

搬送システム(ACAシリーズ)

微傾斜エア浮上コンベア

複数サイズ混流枚葉搬送に最適なシステムです。従来、液晶用の薄いガラス基板の混流搬送はかなりのコストアップになっていましたが、微傾斜エア浮上搬送の採用により、大幅なコストダウンと高速化が可能になりました。

特徴

- a.10度以下(6度程度)の微傾斜方式による片側駆動方式採用により、複数サイズ対応では当社水平搬送型エア浮上コンベアと比較し、コストダウンを実現しました。

- b.片側端面ベルト搬送方式採用により、標準36m/min、最大40m/min(ストレート部)の高速搬送を実現。

- c.片側駆動方式のため、多種類のサイズのガラス基板の混流搬送が可能。

- d.微傾斜方式の為、垂直搬送と異なり、ガラス基板の変形、ダメージがありません。

- e.特殊エア噴出し機構採用により、搬送の安定性向上と気流の撹乱要因を低減。

- f.エアーは低速のクリーンエアのため、ダウンフローのクリーン環境に対する影響が軽微です。

- g.傾斜状態での方向転換装置(クロスタイプ、ターンタイプ)、水平払い出し機能付など多機種を備え、各種の搬送パターンに対応。

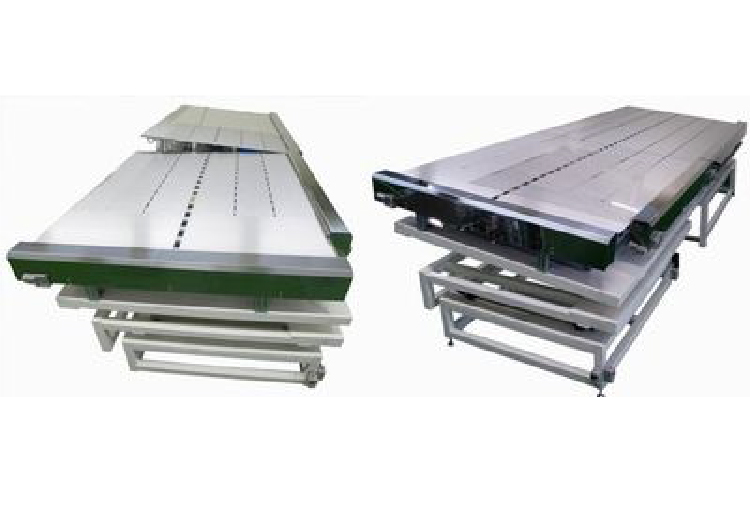

微傾斜エア浮上コンベア

(第8世代ガラス基板対応タイプ)

精密エア浮上コンベア

検査、加工時などにガラス基板の浮上高さをミクロン単位にコントロールする必要が有る場合に用います。

ローラー駆動の場合には点接触の為、ガラス基板の変形が大きくなりますが、エア浮上だとガラス基板の変形が少なく、精密な検査・加工が可能です。

精密エア浮上コンベア

高速枚葉リフター

フロア間搬送、パスライン間の搬送などに使われる昇降装置です。従来、搬送距離が長く、タクト短縮のネック工程でしたが、90m/minの高速昇降(更なる高速化についても検討中)により問題を解決しました。

特徴

- a.流体工学に基づく設計により、90m/minの高速昇降を実現。

- b.昇降コンベア部に非接触給電機構を採用したことにより、ケーブルベア(移動体用の電源ケーブル)を無くした。

- c.昇降部に流体工学に基づく気流制御板を設置し、下降時の風圧によるガラス基板の浮き上がりを抑え、ガラス基板の損傷を防ぐ構造とした。

- d.昇降用の駆動方式としてベルト駆動方式を採用。ケーブルベアが不要な事と合せ、高さ方向のストローク仕様の適応範囲を大きく拡げた(ロングストローク仕様にも容易に対応可能)。

- e.ケーブルベアを使用しないことにより、発塵源が減るとともに、駆動部下部に吸引ファンを設置し、排気することにより、装置としてのクリーン度を高めた。

- f.ケーブルベアを使用しないこと、および省スペース設計により、ガラス基板サイズに近いコンパクトな装置外形を実現しました。また合せて、低騒音化(75デシベル以下)も実現しました。

高速枚葉リフター

(第8世代ガラス基板対応タイプ)

ガラス基板ローダー・アンローダーシステム

アレイ工程

特徴

- a.双腕ロボット走行型

第10世代ガラス基板まで対応可能。 - b.ワイヤーカセット対応型ローダー・アンローダー

高密度ワイヤーカセットに対応しています。取り出しコンベア部に非接触駆動伝達機構を採用し、発塵を抑えています。 - c.コンベアローダー

ロボットの代わりに、コンベアでの出し入れを行うタイプです。移載用のコンベアが移動するタイプと固定式のタイプが有ります。第10世代のガラス基板まで対応いたします。

ロボットに比較して安価にシステムを構成できます。ワイヤーカセットとの組み合わせにも対応しています。

エア浮上との組み合わせも可能です。

セル工程

ガラス基板ローダー

インラインマルチローダ

有機EL(OLED)製造用ガラス基板ローダー・アンローダー

当社においては、真空用および低露点用のいずれにも対応しています。5~6世代ガラス基板用を中心に、各種のガラス基板サイズに対応します。

ガラス基板箱詰めシステム、スタッキング装置

ガラス基板箱詰め装置、スタッキングマシーン

第10世代ガラス基板まで対応可能

ガラス基板出荷ライン

ガラス基板スタッキングマシーン

ピーラー

いくつかのフィルムのはがし方から最適な方法をご提案いたします。

ピーラー

フィルム関連設備

ロールフィルムをカットした枚葉フィルムのハンドリング、貼り合わせ、検査などを行います。

ロールフィルムからガラス基板の両面にフィルムを貼り付ける、ガラス基板フィルム貼り合わせ装置を数多く製作しています。そのほかロールフィルムの移送、交換などのハンドリング、巻きだし、巻取り、カットなど様々なプロセスにも対応します

枚葉フィルム検査装置

真空処理装置

- ・真空ベーキングチャンバーなど、各種真空処理装置

- ・有機EL用として、真空中または窒素雰囲気下の搬送装置、蓋開閉装置など

各種コンベア、搬送設備

ガラス基板について

ガラス基板とは?

液晶テレビ(LCD)、ノートパソコン、スマートフォンなどの平面ディスプレイ(FPD)を初め、薄膜太陽電池、有機EL(OLED)照明など様々な平面状光学素子を作る元になる板ガラスのことです。窓ガラスなどに使われる板ガラスとは成分が異なっています。また、液晶用と有機EL用、太陽電池用でも成分が異なります。

ガラス基板の製法としては、通常の窓ガラスと同じように溶融したガラスを水平に取り出すフロート法と、垂直方向に下に取り出すフュージョン法があります。

このようにして作られた、ガラス板を顧客仕様に合わせて切断したものをマザーガラスといいます。

このガラスは、フロート法で製造されたガラスは表面研磨などの後処理をされます。フュージョン法では研磨は不要です。マザーガラスは所定のサイズに切断され出荷のために箱詰めされます。ガラス基板を箱に詰める装置をパッカー、パネルに積む装置をスタッキングマシーンといいます。ガラスの厚さは、液晶用で0.7~0.5mm程度、携帯電話用では0.5~0.4mm程度になっています。汚れや、傷は製品の欠陥になるため、保持できる部分は限定されます。このため、ガラス基板のサイズが大きくなると、取り扱いの困難さが増大します。また、輸送時の破損を防ぐためにも梱包形態が重要になります。5世代程度(下記表参照)までのガラス基板は、隙間を開けて箱詰めされましたが、6世代以降の大型ガラス基板はガラスとガラスの間に紙やフィルムなどの合紙を入れて、ガラスに傷が着かない様にしながら重ねて傾斜したパレットに積みます。このため、パッカーやスタッキングマシーンには大型の多関節ロボットや専用のユニットを使用します。

パネルメーカーなどでこの箱やパレットからガラス基板を取り出します。取り出された、ガラス基板は、カセットといわれる容器に入れられます。第6世代以降のカセットは主として多数のワイヤーを張ってガラス基板を支えるワイヤーカセットが使われます。このカセットの状態で製造ラインに供給されます。このカセットからガラス基板を1枚づつとりだし、処理装置に供給するとともに、処理したガラス基板を取り出す装置をローダー・アンローダーといいます。この装置には双腕型のロボットが使われ、処理装置からの取り出しと、供給を続けて行います。

ローダー・アンローダー

ハンド部

マザーガラスサイズ

ガラス基板用のマザーガラスのサイズが年々大きくなっています。

これは、使われる用途が、電卓から、パソコン、テレビ用になり、さらに現在はテレビ用の最大サイズが100インチを越えるなど、

だんだん大きくなるとともに、コストダウンのために1枚のマザーガラスから取れる製品の数を増やすためです。

このマザーガラスのサイズは世代という表現で、大体の大きさを表しています。

下記に大体の大きさの変遷を示します(TFT液晶用ガラス基板の場合)。

| 第1世代 | 300×400 | |

|---|---|---|

| 第2世代 | 400×500 | 1996年ごろから |

| 第3世代 | 550×650 | 1998年ごろから |

| 第4世代 | 680×880 または 730×920 | 2000年から |

| 第5世代 | 1000×1200 または 1100×1300 | 2002年から |

| 第6世代 | 1500×1800 | 2003年から |

| 第7世代 | 1900×2200 | 2005年から |

| 第8世代 | 2200×2400 | 2006年から |

| 第9世代 | 2400×2800? | 現状計画なし? |

| 第10世代 | 2850×3050 | 2009年から |

| 第11世代 | 検討中 |

2020年現在、スマホ用テレビ用とも画面の大型化・低価格化が進行したため、8.5世代(2500×2200)と10.5世代(2940×3370等)ガラス基板で製造されるようになってきています。10世代以降になると、1枚ごとの間隔を広くする広くする必要があることから、比較的枚数の少ないカセットが用いられています。また、1枚ごとに搬送する枚葉搬送も用いられます。

当社では、枚葉搬送のための、エア浮上搬送コンベア、高速リフターを開発しています。

また、10世代以降では装置が大きくなりすぎ分割しなければ道路輸送ができないなどさまざまな問題があります。

近年、液晶パネルの日本での生産はコスト的に合わないため、次第に中国での生産に移り、現状では中国が世界最大の生産国になっています。中国では、主に8.5世代と10.5世代の最新の工場が多数稼動し、更に建設も続いています。一方、日本国内では、液晶分野は韓国・中国との価格競争に負け新規の設備投資は困難になってきています。

有機EL(OLED)パネルについては、韓国サムスン社が先行していましたが、アップル社がサムスン社の有機ELパネルを採用したため、中国を中心とした各社で有機ELパネルの生産が始まりました。現在は主にG6ハーフ(925×1500)サイズの、多数のラインが中国で稼働しています。日本は有機ELについては遅れているのが現状です。有機ELについては、画面を曲げられるようにするために、基板としてフィルムを使うものが販売されています。また、0.2mm以下の薄いガラス基板はある程度曲げることも可能なので、これを使ったパネルも検討されています。

半導体製造装置、半導体基板製造装置

半導体基板のローダー・アンローダー・各種搬送装置・各種処理装置。

その他各種の設備を製作しています。